A modern technológia világában gyakran találkozunk olyan eszközökkel, amelyek látszólag egyszerű fizikai elveken alapulnak, mégis rendkívül soféstikált megoldásokat kínálnak. A termoelemek pontosan ilyen csodálatos találmányok – apró, gyakran észrevétlen komponensek, amelyek nélkül a mai ipari folyamatok, tudományos kutatások és mindennapi alkalmazások jelentős része egyszerűen működésképtelen lenne.

Ezek a különleges érzékelők a hőmérséklet-különbségek elektromos jellé alakítására szolgálnak, és bár működési elvük több mint kétszáz éves felfedezésen alapul, alkalmazási területük folyamatosan bővül. A legegyszerűbb háztartási készülékektől kezdve a legmodernebb űrtechnológiai berendezésekig mindenhol megtaláljuk őket, ahol precíz hőmérsékletmérésre vagy hőenergia elektromossággá alakítására van szükség.

Az alábbiakban részletesen megismerkedhetsz a termoelemek világával: megtudhatod, hogyan működnek, milyen típusaik léteznek, és hogyan alkalmazhatod őket hatékonyan a saját projektjeidben. Praktikus útmutatót kapsz a kiválasztáshoz, telepítéshez és karbantartáshoz, valamint betekintést nyerhetsz azokba a jövőbeli fejlesztésekbe, amelyek forradalmasíthatják ezt a területet.

Mi is pontosan egy termoelement?

A hőmérsékletmérés egyik legmegbízhatóbb és legszélesebb körben alkalmazott módszere a termoelemes technológia. Alapvetően két különböző fémből készült vezetőről beszélünk, amelyeket az egyik végükön összehegesztettek vagy összekötöttek. Ez a kapcsolási pont alkotja a mérőhelyet, ahol a hőmérsékletet detektálni szeretnéjük.

A működés alapja a Seebeck-effektus nevű fizikai jelenség, amelyet Thomas Johann Seebeck német fizikus fedezett fel 1821-ben. Amikor két különböző fémet összekötünk és hőmérséklet-különbséget hozunk létre a kapcsolási pont és a szabad végek között, akkor elektromos feszültség keletkezik a vezetékben.

Ez a feszültség rendkívül kicsi – általában mikrovoltos vagy millivoltos nagyságrendű -, de megfelelő műszerekkel pontosan mérhető. A feszültség nagysága egyenesen arányos a hőmérséklet-különbséggel, így kalibrációval pontos hőmérsékletértékeket kaphatunk.

Hogyan működnek a termoelemek?

A Seebeck-effektus részletei

A termoelemes hőmérsékletmérés tudományos alapjait megértve könnyebben alkalmazhatjuk ezeket az eszközöket. A Seebeck-effektus lényege, hogy minden fémben a szabad elektronok különböző energiaszinteken helyezkednek el. Amikor két különböző fémet összekötünk, az elektronok igyekeznek kiegyenlíteni az energiakülönbségeket.

Hőmérséklet-változás hatására ez a folyamat felerősödik, és nettó elektronforgalom alakul ki a két fém között. Ez az elektronforgalom hozza létre azt az elektromos feszültséget, amelyet mérni tudunk.

A jelenség intenzitása függ a felhasznált fémek tulajdonságaitól, különösen azok termoelektromos együtthatójától. Minél nagyobb a különbség a két fém termoelektromos tulajdonságai között, annál nagyobb feszültséget kapunk azonos hőmérséklet-különbség esetén.

Referencia pont fontossága

A pontos méréshez elengedhetetlen a referencia pont, amit gyakran "hideg pontnak" is nevezünk. Ez általában a termoelement szabad végeinél található, ahol a mérőműszerhez csatlakoztatjuk az eszközt. A referencia pont hőmérsékletét pontosan ismernünk kell, mert a termoelement csak hőmérséklet-különbséget mér, nem abszolút hőmérsékletet.

Modern mérőrendszerekben gyakran automatikus hidegpont-kompenzációt alkalmaznak, amely egy külön hőmérséklet-érzékelővel figyeli a referencia pont hőmérsékletét, és automatikusan korrigálja a mért értékeket.

A termoelemek típusai és jellemzőik

A különböző alkalmazási területekhez különféle termoelem-típusokat fejlesztettek ki, amelyek eltérő fémkombinációkat használnak. Minden típusnak megvan a maga előnye és alkalmazási területe.

Nemes fém termoelemek

🔥 S típus (Platina-Ródium 10% / Platina)

- Hőmérséklet-tartomány: 0-1600°C

- Kiváló pontosság és stabilitás

- Drága, de hosszú élettartamú

- Laboratóriumi és precíziós alkalmazásokhoz

R típus (Platina-Ródium 13% / Platina)

- Hőmérséklet-tartomány: 0-1600°C

- Valamivel jobb linearitás, mint az S típus

- Szintén költséges, de nagy pontosságú

- Kalibrációs standardként használják

B típus (Platina-Ródium 30% / Platina-Ródium 6%)

- Hőmérséklet-tartomány: 600-1700°C

- Rendkívül magas hőmérsékletre alkalmas

- Jó oxidációs ellenállás

- Kohászati alkalmazásokhoz ideális

Alapfém termoelemek

⚡ K típus (Chromel / Alumel)

- Hőmérséklet-tartomány: -200 až +1200°C

- Legszélesebb körben használt típus

- Jó ár-érték arány

- Univerzális alkalmazhatóság

J típus (Vas / Konstantán)

- Hőmérséklet-tartomány: -40 až +750°C

- Jó érzékenység alacsony hőmérsékleten

- Korrozióra érzékeny

- Ipari folyamatokhoz gyakran választott

T típus (Réz / Konstantán)

- Hőmérséklet-tartomány: -200 až +400°C

- Kiváló alacsony hőmérsékletű alkalmazásokhoz

- Jó linearitás és stabilitás

- Élelmiszer-ipari használatra alkalmas

Speciális termoelemek

💎 N típus (Nicrosil / Nisil)

- Hőmérséklet-tartomány: -200 až +1200°C

- Jobb stabilitás, mint a K típus

- Kisebb drift hosszú távon

- Magasabb hőmérsékleten előnyös

E típus (Chromel / Konstantán)

- Hőmérséklet-tartomány: -200 až +900°C

- Legnagyobb érzékenység

- Precíz alacsony hőmérsékletű mérésekhez

- Tudományos alkalmazásokban népszerű

| Típus | Anyagok | Hőmérséklet-tartomány | Fő előnyök | Tipikus alkalmazások |

|---|---|---|---|---|

| K | Chromel/Alumel | -200°C až +1200°C | Univerzális, olcsó | Általános ipari |

| J | Vas/Konstantán | -40°C až +750°C | Jó érzékenység | Kohászat, gépészet |

| T | Réz/Konstantán | -200°C až +400°C | Alacsony hőmérséklet | Élelmiszeripar |

| S | Pt-Rh/Pt | 0°C až +1600°C | Nagy pontosság | Laboratóriumi |

| N | Nicrosil/Nisil | -200°C až +1200°C | Stabil, tartós | Precíziós mérés |

Alkalmazási területek a gyakorlatban

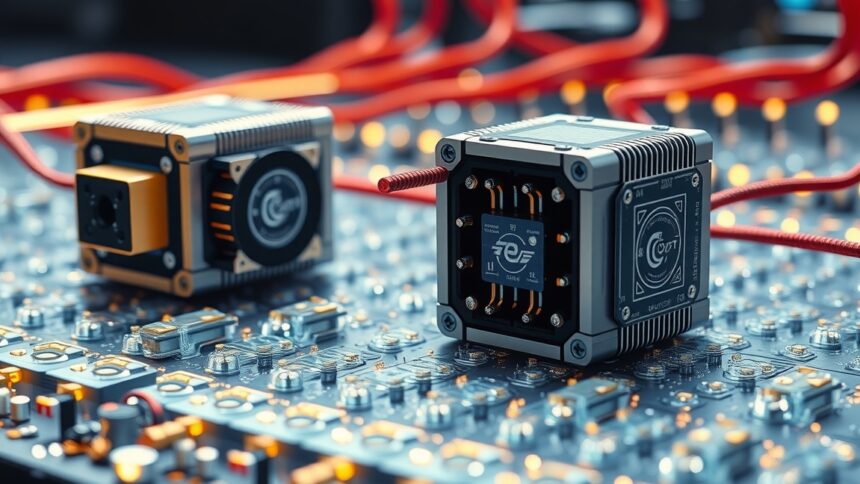

Ipari folyamatirányítás

Az ipari automatizálás gerincét képezik a precíz hőmérsékletmérő rendszerek. A termoelemek ebben a környezetben nélkülözhetetlenek, mivel képesek ellenállni a kemény ipari körülményeknek, miközben folyamatos és megbízható adatokat szolgáltatnak.

A vegyiparban például kritikus fontosságú a reaktorok hőmérsékletének pontos szabályozása. Egy kis eltérés is katasztrofális következményekkel járhat, ezért a termoelemek itt életbiztosítási szerepet töltenek be. A petrolkémiai üzemekben, ahol rendkívül magas hőmérsékleteken zajlanak a folyamatok, a nemes fém termoelemek biztosítják a szükséges pontosságot és tartósságot.

A kohászatban szintén elengedhetetlen a precíz hőmérsékletmérés. Az acélgyártás során például a kemence hőmérsékletét fokról fokra kell követni, hogy a megfelelő minőségű terméket állítsák elő. Itt általában B vagy S típusú termoelemeket alkalmaznak, amelyek ellenállnak a szélsőséges körülményeknek.

Energiatermelés és -átalakítás

🌟 A termoelemek nemcsak mérésre, hanem energiatermelésre is alkalmasak. Ez a termoelektromos generátor (TEG) technológia alapja, amely a hőmérséklet-különbségeket közvetlenül elektromos energiává alakítja át.

Az űrtechnológiában évtizedek óta használnak radioizotópos termoelektromos generátorokat (RTG) a távoli űrszondák energiaellátására. Ezek a rendszerek rendkívül megbízhatóak és évtizedekig működnek karbantartás nélkül, mivel nincsenek mozgó alkatrészeik.

A hulladékhő-hasznosítás területén is egyre nagyobb szerepet kapnak a termoelemek. Autóipari alkalmazásokban a kipufogógázok hőjét alakítják elektromos energiává, javítva ezzel a járművek hatásfokát. Bár a hatásfok még viszonylag alacsony (5-10%), a technológia folyamatos fejlesztése ígéretes eredményeket mutat.

Tudományos kutatás és laboratóriumi alkalmazások

A tudományos mérésekben a termoelemek pontossága és gyors válaszideje teszi őket nélkülözhetetlenné. A kriogeánia területén, ahol rendkívül alacsony hőmérsékletekkel dolgoznak, speciális termoelemeket fejlesztettek ki, amelyek még folyékony hélium hőmérsékletén is megbízhatóan működnek.

Az anyagtudományi kutatásokban gyakran szükség van gyors hőmérséklet-változások követésére. A termoelemek kis hőkapacitása miatt szinte azonnal reagálnak a hőmérséklet-változásokra, így valós időben követhető a vizsgált folyamat.

"A termoelemek egyedülálló képessége, hogy a hőenergiát közvetlenül elektromos jellé alakítják, forradalmasította a hőmérsékletmérés világát és új lehetőségeket nyitott az energiahasznosításban."

Kiválasztási szempontok és tervezési alapelvek

Hőmérséklet-tartomány meghatározása

A megfelelő termoelem kiválasztásának első lépése mindig a működési hőmérséklet-tartomány pontos meghatározása. Nem elegendő csak a névleges működési hőmérsékletet figyelembe venni, hanem számolni kell a rendszer tranziens állapotaival, esetleges túlmelegedésekkel és a környezeti hőmérséklet ingadozásaival is.

Az alacsony hőmérsékletű alkalmazásoknál (-200°C alatt) különös figyelmet kell fordítani a termoelement linearitására és stabilitására. Ezekben a tartományokban a T vagy E típusú termoelemek általában a legjobb választás, mivel kiváló érzékenységgel és linearitással rendelkeznek.

Magas hőmérsékletű környezetben (1000°C felett) a nemes fém termoelemek használata szinte elkerülhetetlen. Bár drágábbak, mint az alapfém társaik, hosszú távú stabilitásuk és pontosságuk kompenzálja a magasabb beszerzési költséget.

Környezeti tényezők figyelembevétele

A termoelem kiválasztásánál kritikus fontosságú a környezeti körülmények alapos elemzése. A korrózív közegek, mechanikai igénybevételek, elektromágneses interferencia és rezgések mind befolyásolhatják a mérés pontosságát és a termoelement élettartamát.

Oxidáló környezetben a króm tartalmú termoelemek (K, N típus) általában jól teljesítenek, míg redukáló közegben inkább a nemes fém típusokat érdemes választani. A kéntartalmú gázok különösen károsak lehetnek bizonyos termoelem-típusokra, ezért speciális védőburkolatot vagy alternatív típust kell választani.

⚡ A mechanikai védelem szempontjából fontos megfontolni a védőcső anyagát és kialakítását. Kerámia védőcsövek kiváló kémiai ellenállást biztosítanak, de törékenyek. Fém védőcsövek mechanikailag erősebbek, de korlátozottabb a kémiai ellenállásuk.

Pontossági követelmények

A különböző alkalmazások eltérő pontossági követelményeket támasztanak. Laboratóriumi mérésekhez gyakran ±0,1°C vagy még jobb pontosság szükséges, míg ipari folyamatirányításban ±1-2°C is elfogadható lehet.

A pontosság nemcsak a termoelement típusától függ, hanem a teljes mérőlánctól is. A csatlakozó kábelek, kompenzációs vezetékek, mérőműszer és a kalibrációs eljárások mind befolyásolják a végső pontosságot.

| Pontossági osztály | Tipikus alkalmazás | Ajánlott termoelem típus | Kalibrációs gyakoriság |

|---|---|---|---|

| ±0,1°C | Laboratóriumi standard | S, R típus | 6 havonta |

| ±0,5°C | Precíziós ipari | K, N típus | Évente |

| ±1°C | Általános ipari | J, K típus | 2 évente |

| ±2°C | Folyamatirányítás | K, J típus | 3 évente |

| ±5°C | Általános monitoring | Bármely típus | 5 évente |

Telepítés és csatlakoztatás

Mechanikai rögzítés

A termoelemek helyes telepítése kritikus fontosságú a pontos méréshez. A mérőhely kiválasztásánál figyelembe kell venni a hőmérséklet-eloszlást, az áramlási viszonyokat és a mechanikai terheléseket.

A bemerítési mélység meghatározása különös figyelmet igényel. Általános szabály, hogy a termoelement aktív végének legalább 10-15-szörös átmérőnyi mélységben kell lennie a mérni kívánt közegben. Ez biztosítja, hogy a vezetéses hőveszteségek ne befolyásolják jelentősen a mérést.

Csővezetékekben történő méréskor ügyelni kell az áramlási sebességre és a turbulenciára. Túl nagy sebesség esetén a termoelement mechanikai károsodást szenvedhet, míg túl lassú áramlás esetén a hőmérséklet-rétegződés befolyásolhatja a mérést.

Elektromos csatlakoztatás

💎 A termoelemek elektromos csatlakoztatása speciális figyelmet igényel, mivel a mért jelek rendkívül kicsik. Minden további csatlakozási pont potenciális hibaforrás lehet, ezért törekedni kell a csatlakozások számának minimalizálására.

A kompenzációs vezetékek használata elengedhetetlen, ha a termoelement és a mérőműszer között nagy távolság van. Ezek a vezetékek ugyanolyan termoelektromos tulajdonságokkal rendelkeznek, mint maga a termoelement, így nem befolyásolják a mérést.

A földelés kérdése szintén fontos szempont. Általában ajánlott a termoelemeket egypontos földeléssel ellátni, hogy elkerüljük a földhurkokat és az elektromágneses interferenciát. Ipari környezetben gyakran szükséges külön árnyékolást is alkalmazni.

Kalibrációs eljárások

A termoelemek kalibrációja biztosítja a mérések pontosságát és nyomon követhetőségét. A kalibrációs folyamat során a termoelement jelét összehasonlítjuk ismert hőmérsékletű referencia pontokkal.

Az egypontos kalibráció a legegyszerűbb módszer, amelyet gyakran alkalmaznak ipari környezetben. Ebben az esetben egy jól ismert referencia hőmérsékleten (például jég olvadáspontja vagy víz forráspontja) ellenőrizzük a termoelement jelét.

A többpontos kalibráció pontosabb eredményt ad, különösen széles hőmérséklet-tartományban használt termoelemek esetén. Ilyenkor több referencia ponton mérjük a termoelement jelét, és matematikai illesztéssel határozzuk meg a karakterisztikát.

"A pontos kalibrálás nem luxus, hanem alapvető követelmény minden olyan alkalmazásban, ahol a hőmérsékletmérés kritikus fontosságú a folyamat vagy a termék minősége szempontjából."

Hibaelhárítás és karbantartás

Tipikus hibák és tüneteik

A termoelemek meghibásodásai gyakran fokozatosan alakulnak ki, ezért a rendszeres ellenőrzés és karbantartás elengedhetetlen. A leggyakoribb problémák közé tartozik a drift, azaz a karakterisztika fokozatos eltolódása, ami helytelen mérési eredményeket okoz.

A mechanikai károsodások, mint például a vezeték törése vagy a hegesztési pont sérülése, általában hirtelen hibához vezetnek. Ezek felismerése viszonylag egyszerű, mivel a mérőműszer jellemzően hibajelzést ad vagy irreális értékeket mutat.

A korrózió okozta problémák különösen alattomasak, mivel kezdetben csak kis mértékben befolyásolják a mérést, később azonban jelentős hibákhoz vezethetnek. A termoelemek anyagának fokozatos leromlása megváltoztatja a termoelektromos tulajdonságokat.

Megelőző karbantartás

🔧 A megelőző karbantartás kulcsfontosságú a termoelemek hosszú távú megbízható működéséhez. A rendszeres vizuális ellenőrzés során figyelni kell a védőburkolat állapotára, a csatlakozások épségére és a mechanikai rögzítés stabilitására.

A kalibrációs ellenőrzések gyakorisága függ az alkalmazás kritikusságától és a környezeti körülményektől. Kritikus alkalmazásokban akár havonta, míg kevésbé fontos mérésekben évente is elegendő lehet az ellenőrzés.

A termoelemek tisztítása is fontos karbantartási feladat. A lerakódások nemcsak lassíthatják a válaszidőt, hanem befolyásolhatják a hőátadást is. Különösen ügyelni kell a mérőhely tisztaságára és a védőcső átjárhatóságára.

Élettartam optimalizálás

A termoelemek élettartamának maximalizálása érdekében számos intézkedés tehető. A megfelelő típus kiválasztása mellett fontos a túlméretezés elkerülése is – egy drága nemes fém termoelemnek nincs értelme olyan alkalmazásban, ahol egy egyszerű alapfém típus is megfelelne.

A környezeti hatások minimalizálása szintén hozzájárul az élettartam növeléséhez. Megfelelő védőburkolat, rezgéscsillapítás és kémiai védelem alkalmazásával jelentősen megnövelhető a termoelemek üzemideje.

A redundancia alkalmazása kritikus rendszerekben elengedhetetlen. Két vagy több termoelement párhuzamos használata nemcsak a megbízhatóságot növeli, hanem lehetőséget ad a cross-check ellenőrzésekre is.

"A termoelemek karbantartása során a megelőzés sokkal költséghatékonyabb, mint a javítás. Egy időben cserélt termoelement elkerülheti a termelési leállás okozta károkat."

Jövőbeli fejlesztések és trendek

Nanotechnológiai alkalmazások

A nanotechnológia forradalmasítja a termoelemes mérések világát. A nanoméretű termoelemek lehetővé teszik lokális hőmérsékletméréseket olyan kis területeken, amelyek korábban elérhetetlenek voltak. Ez különösen fontos a mikroelektronikában és az orvosi alkalmazásokban.

A nanostruktúrált anyagok alkalmazása jelentősen javíthatja a termoelemek hatásfokát is. A kvantum-confinement effektusok kihasználásával olyan termoelektromos anyagokat fejlesztenek, amelyek sokkal hatékonyabban alakítják át a hőenergiát elektromossággá.

A grafén és más kétdimenziós anyagok szintén ígéretes lehetőségeket kínálnak. Ezek az anyagok egyedülálló termoelektromos tulajdonságokkal rendelkeznek, és rugalmas, hajlítható termoelemek készítését teszik lehetővé.

Intelligens szenzorok és IoT integráció

🌐 Az ipari internet (IIoT) és a smart manufacturing térnyerésével a termoelemek is "okosabbá" válnak. A beépített mikroprocesszorokkal ellátott intelligens termoelemek képesek öndiagnosztikára, automatikus kalibrációra és vezeték nélküli adatátvitelre.

Ezek a rendszerek valós időben elemzik saját állapotukat, előre jelzik a karbantartási igényeket és automatikusan kompenzálják a környezeti hatásokat. A mesterséges intelligencia alkalmazásával a mérési pontosság tovább javítható és a hibák előre jelezhetők.

A vezeték nélküli technológiák fejlődése lehetővé teszi a termoelemek távoli telepítését és monitoring-ját olyan helyeken, ahol korábban ez nem volt megoldható. Az energiatakarékos kommunikációs protokollok és a hosszú élettartamú akkumulátorok kombinációja új alkalmazási területeket nyit meg.

Fenntarthatóság és környezeti szempontok

A környezeti tudatosság növekedésével egyre nagyobb hangsúly helyeződik a termoelemek fenntartható gyártására és használatára. Az újrahasznosítható anyagok alkalmazása és a ritka fémek kiváltása fontos kutatási irányok.

A hulladékhő-hasznosítás területén a termoelemek kulcsszerepet játszhatnak a karbonlábnyom csökkentésében. Az ipari folyamatok során keletkező hulladékhő elektromos energiává alakítása jelentős energiamegtakarítást eredményezhet.

Az új generációs termoelektromos anyagok fejlesztése során törekednek a mérgező vagy környezetártalmas elemek kiváltására. A bio-kompatibilis és környezetbarát alternatívák kutatása különösen az orvosi és élelmiszer-ipari alkalmazások szempontjából fontos.

"A jövő termoelemei nemcsak pontosabbak és megbízhatóbbak lesznek, hanem intelligensek és környezettudatosak is. Ez a technológiai evolúció új lehetőségeket nyit meg az energiahatékonyság és a fenntarthatóság területén."

Költség-haszon elemzés és gazdasági szempontok

Beruházási költségek

A termoelemek beszerzési költsége jelentős eltéréseket mutat a típus és a minőség függvényében. Az alapfém termoelemek (K, J, T típus) általában 50-200 euró közötti áron szerezhetők be, míg a nemes fém típusok (S, R, B) ára akár több ezer euró is lehet.

A teljes rendszer költségének értékelésekor azonban nem elegendő csak a termoelement árát figyelembe venni. A védőburkolat, csatlakozó kábelek, mérőműszerek és telepítési költségek gyakran meghaladják magának a termoelem árát. Egy komplett ipari hőmérsékletmérő rendszer költsége 1000-10000 euró között mozoghat.

A hosszú távú költségek elemzésénél figyelembe kell venni a karbantartási és kalibrációs költségeket is. A drágább, de megbízhatóbb termoelemek gyakran gazdaságosabbak hosszú távon, mivel ritkább cserét és kevesebb karbantartást igényelnek.

Megtérülési számítások

💰 A termoelemek beruházásának megtérülése gyakran nehezen számszerűsíthető, mivel a pontos hőmérsékletmérés közvetett módon járul hozzá a gazdasági eredményekhez. A folyamatoptimalizálás, energiamegtakarítás és minőségjavulás révén azonban jelentős megtakarítások érhetők el.

Egy tipikus ipari alkalmazásban a pontos hőmérséklet-szabályozás 5-15%-os energiamegtakarítást eredményezhet. Nagy energiafogyasztású üzemekben ez évi több tízezer euró megtakarítást jelenthet, ami gyorsan megtéríti a termoelemek beruházási költségét.

A minőségjavulás szintén számottevő gazdasági előnyöket hozhat. A selejtek csökkenése, a termelékenység növekedése és a vevői elégedettség javulása mind hozzájárul a beruházás megtérüléséhez.

Életciklus-költségek

Az életciklus-költség elemzés (LCC) átfogó képet ad a termoelemek gazdaságosságáról. Ez magában foglalja a beszerzési, telepítési, üzemeltetési, karbantartási és ártalmatlanítási költségeket is.

A minőségi termoelemek ugyan drágábbak, de élettartamuk gyakran 2-3-szor hosszabb, mint az olcsóbb alternatíváké. Ráadásul a megbízhatóbb működés csökkenti a váratlan leállások kockázatát, ami jelentős költségmegtakarítást jelenthet.

A karbantartási stratégia optimalizálásával tovább csökkenthető az életciklus-költség. A prediktív karbantartás alkalmazása lehetővé teszi a termoelemek cseréjének optimális időzítését, elkerülve a váratlan meghibásodásokat.

"A termoelemek kiválasztásánál nem elegendő csak a beszerzési árat nézni. A teljes életciklus-költség elemzése gyakran meglepő eredményeket hoz, és a látszólag drágább megoldás bizonyul gazdaságosabbnak."

Speciális alkalmazások és esettanulmányok

Űrtechnológiai alkalmazások

Az űrtechnológia területén a termoelemek egyedülálló szerepet töltenek be. A Voyager űrszondák még mindig működő radioizotópos termoelektromos generátorai (RTG) több mint négy évtizede szolgáltatnak megbízhatóan elektromos energiát a távoli űrben.

A Mars-roverek esetében a termoelemek nemcsak energiatermelésre, hanem hőmérsékletmérésre is szolgálnak. A szélsőséges marsi környezetben, ahol a hőmérséklet -80°C és +20°C között ingadozhat, speciálisan fejlesztett termoelemeket alkalmaznak.

Az Európai Űrügynökség (ESA) legújabb missziói során nanostrukturált termoelektromos anyagokat tesztelnek, amelyek hatásfoka jelentősen meghaladja a hagyományos megoldásokét. Ezek a fejlesztések a jövőbeli hosszú távú űrmissziók energiaellátásának alapját képezhetik.

Orvosi és biotechnológiai használat

🏥 Az orvosi technológiában a termoelemek precíz hőmérséklet-szabályozást biztosítanak olyan kritikus alkalmazásokban, mint a PCR (polimeráz láncreakció) készülékek vagy a sejttenyésztő inkubátorok.

A mikrofluidikai chipekben alkalmazott miniaturizált termoelemek lehetővé teszik lokális hőmérséklet-szabályozást sejt szintű felbontásban. Ez forradalmasítja a sejtbiológiai kutatásokat és megnyitja az utat a személyre szabott orvoslás felé.

A telemedicina területén hordozható termoelemes eszközök fejlesztése folyik, amelyek kontinuálisan monitorozzák a betegek testhőmérsékletét és vezeték nélkül továbbítják az adatokat az egészségügyi szolgáltatókhoz.

Környezetvédelmi monitoring

A környezeti monitoring területén a termoelemek kulcsszerepet játszanak a klímaváltozás hatásainak nyomon követésében. Óceáni hőmérsékletmérő állomások, meteorológiai szenzorhálózatok és geotermikus monitoring rendszerek mind termoelemeket használnak.

Az erdőtüzek korai felismerésére fejlesztett rendszerekben hőmérséklet-érzékelő hálózatokat telepítenek, amelyek valós időben jelzik a kritikus hőmérséklet-emelkedéseket. Ezek a rendszerek már több alkalommal bizonyították hatékonyságukat nagy kiterjedésű erdőtüzek megelőzésében.

A levegőminőség-monitoring állomások szintén termoelemeket használnak a különböző gázok hőmérséklet-függő koncentrációjának mérésére. Ez lehetővé teszi a szennyezőanyagok pontosabb nyomon követését és a környezetvédelmi intézkedések hatékonyságának értékelését.

"A termoelemek sokoldalúsága lehetővé teszi alkalmazásukat a legkülönbözőbb területeken, az űrkutatástól az orvostudományig, mindig megbízható és pontos hőmérsékletmérést biztosítva."

Milyen hőmérséklet-tartományban működnek a különböző termoelem típusok?

A termoelem típusok hőmérséklet-tartománya jelentősen eltér. A T típus -200°C-tól +400°C-ig, a K típus -200°C-tól +1200°C-ig, míg a B típus 600°C-tól 1700°C-ig működik megbízhatóan. A választás az alkalmazási területtől függ.

Mekkora pontosság érhető el termoelemekkel?

A pontosság a típustól és a kalibrációtól függ. Laboratóriumi körülmények között S vagy R típussal ±0,1°C pontosság is elérhető, míg ipari alkalmazásokban általában ±1-2°C a szokásos. A pontos kalibrálás kulcsfontosságú.

Milyen gyakran kell kalibrálni a termoelemeket?

A kalibrálási gyakoriság az alkalmazás kritikusságától függ. Precíziós mérésekhez 6 havonta, általános ipari használathoz évente vagy kétévente ajánlott. Kritikus folyamatoknál gyakoribb ellenőrzés szükséges.

Használhatók-e termoelemek korrózív környezetben?

Igen, de megfelelő védelem szükséges. Korrózív közegekben speciális védőburkolatot kell alkalmazni, és a termoelement típusát a környezethez kell igazítani. Nemes fém típusok általában ellenállóbbak a korróziós hatásokkal szemben.

Milyen távolságra telepíthetők a termoelemek a mérőműszertől?

Kompenzációs vezetékek használatával akár több száz méter távolságra is telepíthetők. Fontos a megfelelő árnyékolás és a kompenzációs vezetékek helyes kiválasztása a pontos mérés érdekében.

Mennyi a termoelemek élettartama?

Az élettartam függ a típustól, környezettől és használattól. Ipari körülmények között általában 2-5 év, de megfelelő karbantartással és védőburkolattal akár 10-15 év is lehet. Nemes fém típusok általában tartósabbak.