A modern ipari automatizálás világában egyre nagyobb hangsúlyt kap az energiahatékonyság és a precíz vezérlés. Amikor egy gyártósor vagy robotikai rendszer tervezéséről van szó, a hajtástechnológia választása kritikus fontosságú lehet a végeredmény szempontjából. Sok mérnök és döntéshozó keresi azokat a megoldásokat, amelyek képesek a hagyományos áttételes rendszerek korlátait átlépni, miközben hosszú távú megbízhatóságot és költséghatékonyságot biztosítanak.

A direct drive motorok – más néven közvetlen hajtású motorok – egy olyan technológiai megközelítést képviselnek, amely megszünteti a köztes mechanikai elemek szükségességét a mozgásátvitelben. Ez a koncepció radikálisan eltér a hagyományos motor-áttétel-terhelés láncától, és számos iparágban forradalmi változásokat hozott. A technológia mögött meghúzódó elvek, a különböző típusok jellemzői, valamint a gyakorlati alkalmazási területek mind-mind olyan aspektusok, amelyek mélyebb megértést igényelnek.

Ebben az átfogó elemzésben minden fontos információt megtalálsz, ami szükséges lehet a direct drive technológia megértéséhez és alkalmazásához. Részletesen bemutatjuk a működési elveket, feltárjuk a különböző típusok sajátosságait, és gyakorlati példákon keresztül illusztráljuk az előnyöket. Emellett betekintést nyújtunk a kiválasztási szempontokba, a karbantartási követelményekbe, valamint a jövőbeli fejlesztési irányokba is.

Mi is pontosan a direct drive motor?

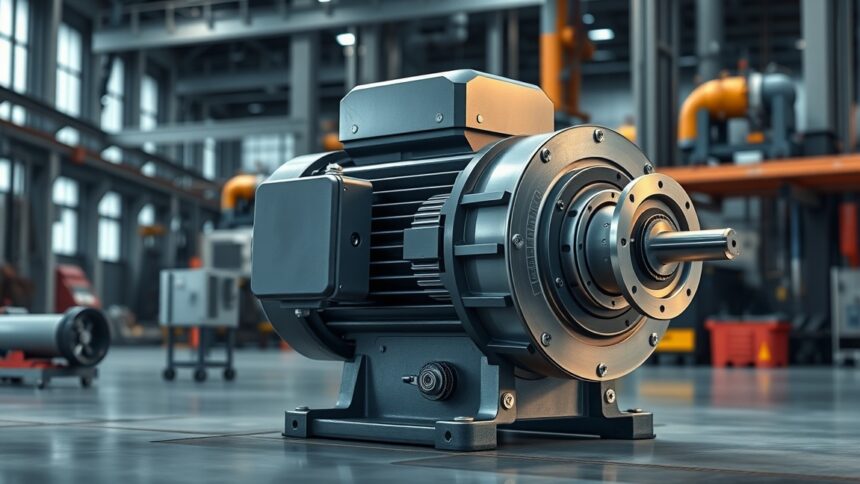

A direct drive motor lényege abban rejlik, hogy közvetlenül kapcsolódik a meghajtandó terheléshez, minden köztes mechanikai elem – mint fogaskerekek, szíjak vagy láncok – kihagyásával. Ez a megközelítés alapvetően megváltoztatja a mozgásátvitel dinamikáját és hatékonyságát.

A hagyományos hajtásrendszerekben a motor fordulatszámát általában csökkenteni kell, hogy a megfelelő nyomatékot biztosítsuk a terhelés számára. Ezzel szemben a közvetlen hajtású rendszerek olyan motorokat alkalmaznak, amelyek már eleve a szükséges fordulatszám-tartományban és nyomatékkal működnek.

A technológia alapja lehet szinkron vagy aszinkron elven működő motor, de a közös jellemzőjük a nagy pólusszám és az alacsony fordulatszám. Ez lehetővé teszi, hogy közvetlenül csatlakozzanak a munkagéphez anélkül, hogy bármilyen sebességváltó mechanizmust igényelnének.

A közvetlen hajtás működési elvei

Elektromágneses alapok

A direct drive motorok működése az elektromágneses indukció elvein alapul, de speciális konstrukciós megoldásokkal optimalizálják őket a közvetlen hajtásra. A stator tekercselése általában nagy számú pólust tartalmaz, ami lehetővé teszi az alacsony fordulatszámú, de nagy nyomatékú működést.

A mágneses tér konfigurációja kulcsfontosságú szerepet játszik a motor teljesítményében. A permanens mágnesek elhelyezése és a tekercselési minta olyan módon van kialakítva, hogy minimalizálja a forgatónyomaték-ingadozást és maximalizálja az energiahatékonyságot.

Vezérlési rendszerek

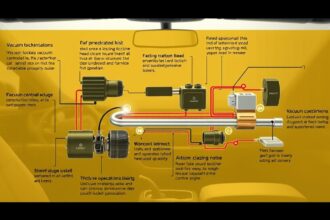

A modern direct drive motorok fejlett elektronikus vezérlőrendszerekkel működnek, amelyek valós időben szabályozzák a motor paramétereit. Ezek a rendszerek képesek rendkívül precíz pozicionálásra és sebességszabályozásra, gyakran mikrométer pontossággal.

A visszacsatolási rendszerek – encoder-ek, resolver-ek vagy más pozícióérzékelők – folyamatosan monitorozzák a motor helyzetét és sebességét. Ez az információ lehetővé teszi a vezérlő számára, hogy azonnal reagáljon bármilyen eltérésre a kívánt értékektől.

Típusok és konstrukciós változatok

🔧 Lineáris direct drive motorok

A lineáris direct drive motorok egyenes vonalú mozgást biztosítanak mechanikai átalakítás nélkül. Ezek a rendszerek különösen hasznosak olyan alkalmazásokban, ahol nagy pontosságú pozicionálás szükséges, mint például a CNC megmunkáló központokban vagy félvezető gyártóberendezésekben.

A konstrukció alapja egy hosszú stator és egy mozgó rész, amely mágneses kölcsönhatás révén mozog a stator mentén. A mozgás simább és pontosabb, mint a hagyományos golyósorsós rendszereké, mivel nincs mechanikai backlash vagy kopás.

Rotációs közvetlen hajtású motorok

A rotációs direct drive motorok forgó mozgást biztosítanak közvetlenül. Ezek lehetnek külső rotoros (outrunner) vagy belső rotoros (inrunner) kialakításúak, attól függően, hogy a rotor a stator külső vagy belső oldalán helyezkedik el.

A külső rotoros változatok általában nagyobb nyomatékot képesek fejleszteni, míg a belső rotoros típusok kompaktabbak és könnyebben integrálhatók szűkebb helyekre. Mindkét típus előnye a hagyományos motorokkal szemben a jobb dinamikus válasz és a csökkentett rezgés.

Torque motorok

A torque motorok speciális direct drive változatok, amelyek kifejezetten nagy nyomaték fejlesztésére optimalizáltak alacsony fordulatszámon. Ezek gyakran lapos, "palacsinta" alakúak, ami lehetővé teszi az integrálást olyan alkalmazásokba, ahol a tengelyi hely korlátozott.

Előnyök a hagyományos rendszerekkel szemben

| Jellemző | Direct Drive | Hagyományos áttételes |

|---|---|---|

| Hatékonyság | 90-98% | 70-85% |

| Karbantartás | Minimális | Rendszeres |

| Pontosság | Rendkívül magas | Korlátozott |

| Zajszint | Alacsony | Magasabb |

| Dinamikus válasz | Kiváló | Lassabb |

Energiahatékonyság

A közvetlen hajtású rendszerek egyik legfontosabb előnye a kimagasló energiahatékonyság. Mivel nincsenek köztes mechanikai elemek, amelyek energiaveszteséget okoznának, a motor által termelt energia közvetlenül a hasznos munkává alakul.

Ez különösen fontos olyan iparágakban, ahol a folyamatos üzemben lévő berendezések jelentős energiaköltségeket generálnak. A magasabb hatékonyság nem csak költségmegtakarítást jelent, hanem környezetvédelmi szempontból is előnyös.

Precizitás és ismételhetőség

A mechanikai holtjáték (backlash) teljes hiánya miatt a direct drive motorok rendkívül precíz pozicionálást tesznek lehetővé. Ez kritikus fontosságú olyan alkalmazásokban, mint a félvezető gyártás, az optikai berendezések vagy a precíziós megmunkálás.

Az ismételhetőség szintén kiváló, mivel nincsenek kopó alkatrészek, amelyek idővel befolyásolnák a pozicionálási pontosságot. Ez hosszú távú stabilitást biztosít a gyártási folyamatokban.

"A közvetlen hajtás megszünteti a mechanikai áttétel okozta pontatlanságokat és energiaveszteségeket, ami új lehetőségeket nyit meg a precíziós alkalmazásokban."

Ipari alkalmazási területek

Robotika és automatizálás

A modern ipari robotokban egyre gyakrabban alkalmaznak direct drive motorokat, különösen az ízületek meghajtására. Ez lehetővé teszi a simább mozgást, jobb erőszabályozást és nagyobb pontosságot a manipulációs feladatokban.

A kollaboratív robotok (cobotok) területén különösen előnyös a közvetlen hajtás, mivel a jobb erő-visszacsatolás biztonságosabbá teszi az ember-robot együttműködést. A motor képes finoman érzékelni a külső erőhatásokat és megfelelően reagálni rájuk.

CNC megmunkáló központok

A számítógépes numerikus vezérlésű (CNC) gépekben a direct drive technológia forradalmi változásokat hozott. A főorsó közvetlen hajtása lehetővé teszi a nagyobb fordulatszám-tartományt és a jobb dinamikus választ, ami javítja a megmunkálási minőséget és növeli a termelékenységet.

Az előtolási tengelyek közvetlen hajtása szintén előnyös, mivel megszünteti a golyósorsó és áttétel okozta korlátokat. Ez különösen hasznos nagy sebességű megmunkálásnál, ahol a gyors irányváltások és a precíz pozicionálás egyaránt fontosak.

🎯 Félvezető gyártóberendezések

A félvezető iparban a nanométer pontosságú pozicionálás elengedhetetlen. A direct drive motorok képesek biztosítani ezt a szintű precizitást, miközben fenntartják a nagy sebességet és ismételhetőséget.

A wafer kezelő rendszerekben, litográfiai berendezésekben és tesztelő állomásokban alkalmazott közvetlen hajtás jelentősen javítja a termelékenységet és csökkenti a selejt arányt.

Szélenergia ipar

A szélturbinák generátoraiban alkalmazott direct drive technológia megszünteti a sebességnövelő hajtómű szükségességét. Ez jelentősen csökkenti a karbantartási költségeket és növeli a megbízhatóságot, különösen offshore alkalmazásokban, ahol a hozzáférés nehézkes és költséges.

A közvetlen hajtású generátorok általában nagyobbak és nehezebbek, de ez kompenzálódik a jobb megbízhatósággal és az alacsonyabb üzemeltetési költségekkel.

Technikai kihívások és megoldások

Hőgazdálkodás

A nagy teljesítményű direct drive motorok jelentős hőt termelhetnek, különösen folyamatos üzemben. A hatékony hőelvezetés biztosítása kritikus fontosságú a motor élettartama és teljesítménye szempontjából.

A modern konstrukciók fejlett hűtőrendszereket alkalmaznak, beleértve a folyadékhűtést, speciális hőelvezető anyagokat és optimalizált légáramlást. A hőmérséklet monitorozása és szabályozása integrált része a vezérlőrendszernek.

Mágneses tér hatások

A permanens mágneseket tartalmazó direct drive motorok erős mágneses tereket generálnak, ami befolyásolhatja a környező elektronikus berendezéseket. Az árnyékolás és a megfelelő távolságtartás fontos tervezési szempont.

Emellett a mágneses anyagok tulajdonságai hőmérsékletfüggők, ami kompenzálást igényel a vezérlőrendszerben a stabil teljesítmény fenntartásához.

"A közvetlen hajtású rendszerek tervezésénél a hőgazdálkodás és a mágneses interferencia kezelése ugyanolyan fontos, mint a mechanikai teljesítmény optimalizálása."

Költségoptimalizálás

A direct drive motorok gyakran drágábbak a hagyományos áttételes rendszereknél, különösen a kezdeti beruházás szempontjából. Azonban a teljes életciklus-költség (Total Cost of Ownership – TCO) elemzése általában kedvezőbb képet mutat.

A karbantartási költségek csökkenése, az energiamegtakarítás és a jobb termelékenység hosszú távon kompenzálja a magasabb beszerzési árat. A gyártók folyamatosan dolgoznak a költségcsökkentésen új anyagok és gyártási technológiák alkalmazásával.

Kiválasztási szempontok

| Szempont | Alacsony teljesítmény | Közepes teljesítmény | Nagy teljesítmény |

|---|---|---|---|

| Motor típus | Szervomotor | Torque motor | Szinkron motor |

| Vezérlés | Egyszerű PID | Fejlett szabályozás | Komplex algoritmusok |

| Hűtés | Természetes | Kényszerített | Folyadékhűtés |

Teljesítményigény meghatározása

A megfelelő direct drive motor kiválasztásának első lépése a pontos teljesítményigény meghatározása. Ez magában foglalja a szükséges nyomatékot, fordulatszámot, gyorsulást és pozicionálási pontosságot.

A dinamikus terhelési profil elemzése különösen fontos, mivel a direct drive motoroknak képeseknek kell lenniük kezelni a gyors változásokat anélkül, hogy túlmelegedés vagy teljesítménycsökkenés következne be.

💡 Környezeti feltételek

A működési környezet jelentős hatással van a motor kiválasztására és konfigurációjára. A hőmérséklet, páratartalom, rezgések és kémiai hatások mind befolyásolják a motor teljesítményét és élettartamát.

Ipari környezetben gyakran szükséges speciális védelem por, nedvesség vagy agresszív anyagok ellen. Ez befolyásolhatja a motor burkolatának kialakítását és az alkalmazott anyagokat.

Integrációs követelmények

A meglévő rendszerekbe való integráció szempontjai – mint a mechanikai csatlakozások, elektromos interfészek és kommunikációs protokollok – szintén fontosak a kiválasztásnál.

A vezérlőrendszer kompatibilitása kritikus, különösen akkor, ha a direct drive motor egy nagyobb automatizálási rendszer része. A szabványos kommunikációs protokollok (EtherCAT, PROFINET, stb.) támogatása megkönnyíti az integrációt.

Karbantartás és élettartam

Megelőző karbantartás

A direct drive motorok egyik legnagyobb előnye a minimális karbantartási igény. Mivel nincsenek kopó mechanikai alkatrészek, a rendszeres olajcsere, kenés vagy alkatrészcsere nem szükséges.

A megelőző karbantartás főként a hűtőrendszer tisztításából, a csatlakozások ellenőrzéséből és a vezérlőelektronika diagnosztikájából áll. Ezek a feladatok általában ritkábban és egyszerűbben elvégezhetők, mint a hagyományos rendszereknél.

Diagnosztikai lehetőségek

A modern direct drive rendszerek fejlett diagnosztikai funkciókat kínálnak, amelyek lehetővé teszik a motor állapotának folyamatos monitorozását. A vibráció analízis, hőmérséklet követés és elektromos paraméterek elemzése segít az esetleges problémák korai felismerésében.

A prediktív karbantartás alkalmazása jelentősen csökkentheti a váratlan leállások kockázatát és optimalizálhatja a karbantartási költségeket.

"A közvetlen hajtású rendszerek diagnosztikai képességei lehetővé teszik a proaktív karbantartást, ami minimalizálja a termelési kieséseket."

Élettartam tényezők

A direct drive motorok élettartamát főként az elektromos komponensek és a csapágyak határozzák meg. A jó minőségű csapágyak és a megfelelő hűtés biztosítása mellett ezek a motorok évtizedekig működhetnek minimális teljesítménycsökkenéssel.

A permanens mágnesek degradációja hosszú távon befolyásolhatja a teljesítményt, de ez általában csak évtizedek múlva válik jelentőssé. A vezérlőelektronika modernizálása időnként szükséges lehet a technológiai fejlődés követésére.

Jövőbeli fejlesztési irányok

Anyagtechnológiai újítások

A permanens mágnesek fejlesztése folyamatosan javítja a direct drive motorok teljesítményét. Az új mágneses anyagok nagyobb energiasűrűséget és jobb hőstabilitást biztosítanak, ami kompaktabb és hatékonyabb motorokat tesz lehetővé.

A szupravezetős anyagok alkalmazása még mindig kutatási fázisban van, de ígéretes lehetőségeket kínál a jövőben rendkívül nagy teljesítményű és hatékony motorok fejlesztésére.

🚀 Mesterséges intelligencia integráció

A gépi tanulás és mesterséges intelligencia alkalmazása a motor vezérlésében új lehetőségeket nyit meg. Az adaptív vezérlési algoritmusok képesek tanulni a terhelési mintákból és optimalizálni a motor működését.

Az öndiagnosztizáló rendszerek fejlesztése lehetővé teszi a motorok számára, hogy automatikusan felismerjék és kompenzálják a teljesítményváltozásokat, valamint előre jelezzék a karbantartási igényeket.

Digitalizáció és IoT

Az Ipari Internet of Things (IIoT) technológiák integrációja lehetővé teszi a direct drive motorok távoli monitorozását és vezérlését. A felhő alapú adatelemzés és a big data technológiák új betekintést nyújtanak a motor teljesítményébe és használati mintáiba.

A digitális ikrek (digital twins) alkalmazása segít optimalizálni a motor teljesítményét és előre szimulálni különböző működési forgatókönyveket.

"A jövő direct drive motorjai nemcsak mechanikai munkát végeznek, hanem intelligens rendszerek részeiként folyamatosan tanulnak és optimalizálják saját működésüket."

Költség-haszon elemzés

Kezdeti beruházás vs. üzemeltetési költségek

A direct drive rendszerek általában magasabb kezdeti beruházást igényelnek a hagyományos áttételes rendszerekhez képest. Ez a különbség azonban idővel kompenzálódik az alacsonyabb üzemeltetési és karbantartási költségek révén.

Az energiahatékonyság javulása jelentős megtakarítást eredményezhet, különösen olyan alkalmazásokban, ahol a motorok folyamatosan üzemelnek. A precízebb vezérlés csökkentheti a selejt arányt és javíthatja a termékkvalitást.

ROI számítások

A befektetés megtérülési ideje (ROI) általában 2-5 év között mozog, attól függően, hogy milyen alkalmazásról van szó. A nagy teljesítményű, folyamatos üzemű alkalmazásokban a megtérülés gyorsabb lehet.

A számításokba be kell vonni a termelékenység növekedését, a minőségjavulást, a karbantartási költségek csökkenését és az energiamegtakarítást is.

⚡ Rejtett költségek és megtakarítások

A direct drive rendszerek alkalmazása számos rejtett megtakarítást is eredményezhet. A csendesebb működés javíthatja a munkakörülményeket, a kompaktabb konstrukció helyet takaríthat meg, és a jobb megbízhatóság csökkentheti a biztosítási költségeket.

Másrészt figyelembe kell venni a speciális képzési igényeket, a kezdeti rendszerintegráció költségeit és a potenciális kompatibilitási problémákat is.

"A teljes életciklus-költség elemzése általában kedvezőbb képet mutat a közvetlen hajtás esetében, még a magasabb kezdeti beruházás ellenére is."

Gyakorlati megvalósítási tanácsok

Tervezési megfontolások

A direct drive rendszer tervezésénél különös figyelmet kell fordítani a mechanikai konstrukcióra. A motor közvetlenül kapcsolódik a terheléshez, ezért a mechanikai merevség és a pontos illesztés kritikus fontosságú.

A rezgések minimalizálása érdekében fontos a megfelelő alapozás és a dinamikus kiegyensúlyozás. A motor elhelyezésénél figyelembe kell venni a hőelvezetési igényeket és a karbantartási hozzáférést is.

Üzembe helyezés

Az üzembe helyezés során különös gondot kell fordítani a motor kalibrálására és a vezérlőparaméterek beállítására. A helyes paraméterezés kritikus a optimális teljesítmény eléréséhez.

A biztonsági rendszerek konfigurálása szintén fontos, különösen nagy teljesítményű motorok esetében. A vészleállító funkciók és a túlterhelés-védelem megfelelő beállítása megvédi mind a berendezést, mind a személyzetet.

Hibaelhárítás

A direct drive rendszerek hibaelhárítása általában egyszerűbb a hagyományos rendszerekénél, mivel kevesebb mechanikai komponens van. A legtöbb probléma az elektronikus vezérléshez vagy a szenzorrendszerhez kapcsolódik.

A diagnosztikai eszközök használata jelentősen megkönnyíti a hibafelismerést és -javítást. A gyártók általában átfogó diagnosztikai szoftvereket biztosítanak, amelyek részletes információkat nyújtanak a motor állapotáról.

"A megfelelő tervezés és üzembe helyezés kulcsfontosságú a közvetlen hajtású rendszerek sikeres alkalmazásához és hosszú távú megbízhatóságához."

Milyen típusú alkalmazásokhoz ajánlott a direct drive technológia?

A közvetlen hajtás különösen előnyös nagy pontosságot igénylő alkalmazásokban, mint CNC gépek, robotok, félvezető gyártóberendezések. Szintén jól alkalmazható folyamatos üzemű rendszerekben, ahol a nagy hatékonyság és alacsony karbantartási igény fontos.

Mennyivel drágább a direct drive motor a hagyományos megoldásoknál?

A kezdeti beruházás általában 20-50%-kal magasabb, de a teljes életciklus-költség gyakran kedvezőbb az alacsonyabb üzemeltetési és karbantartási költségek miatt. A megtérülési idő jellemzően 2-5 év.

Milyen karbantartást igényelnek a közvetlen hajtású motorok?

Minimális karbantartást igényelnek, főként a hűtőrendszer tisztítása, elektromos csatlakozások ellenőrzése és diagnosztikai vizsgálatok. Nincsenek kopó mechanikai alkatrészek, így nincs szükség rendszeres olajcserére vagy kenésre.

Mekkora a direct drive motorok élettartama?

Megfelelő használat mellett 15-25 év vagy akár több évtized is lehet. Az élettartamot főként az elektromos komponensek és csapágyak határozzák meg, a permanens mágnesek degradációja csak hosszú távon válik jelentőssé.

Alkalmazhatók-e robbanásveszélyes környezetben?

Igen, speciális kivitelben elérhetők ATEX vagy IECEx tanúsítvánnyal rendelkező direct drive motorok is. Ezek megfelelnek a robbanásveszélyes környezetek biztonsági előírásainak.

Hogyan befolyásolja a hőmérséklet a motor teljesítményét?

A permanens mágnesek hőmérsékletérzékenyek, ezért a motor teljesítménye csökkenhet magas hőmérsékleten. A modern vezérlők hőmérséklet-kompenzációt alkalmaznak, és fejlett hűtőrendszerek biztosítják a stabil működési hőmérsékletet.