A modern ipar egyik legfontosabb kihívása a pontos anyagadagolás megoldása. Minden gyártási folyamatban kritikus szerepet játszik, hogy a megfelelő mennyiségű alapanyag kerüljön a rendszerbe a megfelelő időben és helyen. Ez különösen igaz olyan területeken, ahol a precizitás és a megbízhatóság létfontosságú.

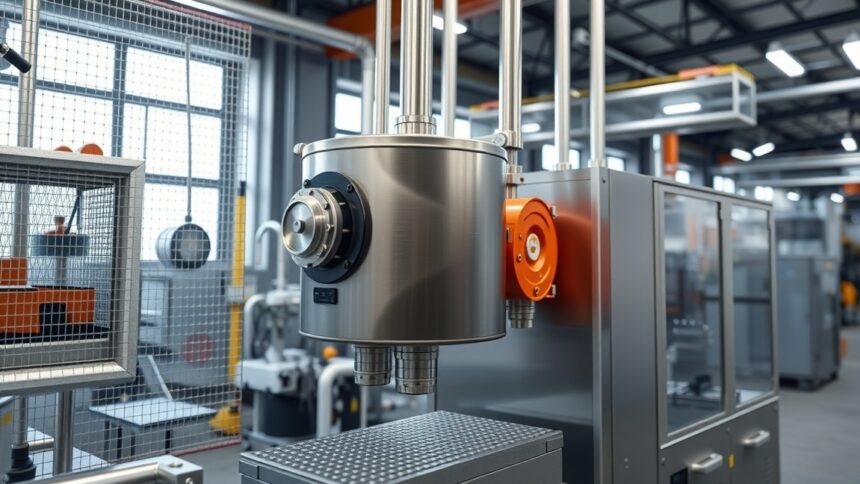

A soros adagoló egy olyan eszköz, amely képes folyamatos vagy szakaszos módon pontos mennyiségű anyagot juttatni a feldolgozási folyamatba. Ez a technológia számos iparágban megtalálható, a vegyipartól kezdve az élelmiszeriparig, és mindenhol ugyanazt a célt szolgálja: a termelési folyamatok optimalizálását és standardizálását.

Az alábbiakban részletesen megismerkedhetsz ennek a sokoldalú berendezésnek a működési elvével, gyakorlati alkalmazásaival és azokkal az előnyökkel, amelyeket nyújthat a modern ipari környezetben. Megtudhatod, milyen típusai léteznek, hogyan választhatod ki a megfelelőt, és milyen szempontokat érdemes figyelembe venned a beüzemelés során.

Mi is pontosan a soros adagoló?

A soros adagoló olyan mechanikus vagy automatikus eszköz, amely előre meghatározott mennyiségű anyagot juttat el a feldolgozási folyamat következő szakaszába. Az elnevezés onnan származik, hogy az adagolás sorban, egymás után történik, biztosítva ezzel a folyamatos és egyenletes anyagáramlást.

Ezek a berendezések különböző fizikai elvek alapján működhetnek. Vannak gravitációs rendszerek, ahol a nehézségi erő segíti az anyag mozgását, pneumatikus változatok, amelyek sűrített levegőt használnak, valamint mechanikus megoldások, ahol forgó elemek vagy vibráció biztosítja az adagolást.

A legfontosabb jellemzőjük a pontosság és megbízhatóság. Modern gyártósorokon gyakran mikrogrammok pontosságával kell dolgozni, és egy kis eltérés is jelentős minőségi problémákat okozhat a végterméknél.

Működési elvek és típusok

Gravitációs adagolók

A gravitációs elven működő rendszerek a legegyszerűbbek közé tartoznak. Itt az anyag saját súlyának hatására áramlik lefelé, míg egy szabályozó mechanizmus kontrollálja az átfolyó mennyiséget. Ezek különösen alkalmasak száraz, porszerű vagy granulált anyagok kezelésére.

Az ilyen rendszerek előnye a egyszerűség és megbízhatóság. Kevés mozgó alkatrészt tartalmaznak, így alacsony a karbantartási igényük. Hátránya viszont, hogy nehezen szabályozhatók finoman, és csak olyan anyagokkal működnek jól, amelyek jól folynak.

Pneumatikus rendszerek

A pneumatikus adagolók sűrített levegő segítségével szállítják az anyagot. Ez lehetővé teszi a pontos adagolást még nehezen kezelhető anyagok esetében is. A levegőáram sebességének és nyomásának változtatásával finoman szabályozható az adagolt mennyiség.

Mechanikus adagolók

A mechanikus változatok forgó csigák, kalapácsok vagy vibrátorok segítségével mozgatják az anyagot. Ezek különösen alkalmasak olyan esetekben, ahol az anyag hajlamos a összetapadásra vagy nehezen folyik.

Ipari alkalmazások széles skálája

Vegyipar és gyógyszergyártás

A vegyiparban a soros adagolók kritikus szerepet játszanak a reakciók pontos szabályozásában. Itt gyakran agresszív vegyszerekkel kell dolgozni, ezért különleges anyagokból készült, korrózióálló berendezéseket használnak.

A gyógyszergyártásban a precizitás létfontosságú. Egyetlen tabletta hatóanyag-tartalmának eltérése is komoly egészségügyi kockázatot jelenthet. Ezért itt a legmodernebb, számítógép-vezérelt adagolókat alkalmazzák, amelyek mikrogramm pontossággal dolgoznak.

Élelmiszeripar

Az élelmiszeriparban a higiénia és a minőség mellett a költséghatékonyság is fontos szempont. A soros adagolók segítenek optimalizálni a receptúrákat és csökkenteni a hulladékot. Gondoljunk csak a pékiparra, ahol a különböző összetevők pontos arányai határozzák meg a végtermék minőségét.

Előnyök a hagyományos módszerekkel szemben

A soros adagolás számos előnnyel jár a manuális vagy egyszerű ömlesztett adagolással szemben:

🔧 Pontosság növelése: A modern adagolók képesek néhány százalékos vagy akár ezrelékes pontosságot elérni

⚡ Termelékenység fokozása: Az automatizált adagolás jelentősen gyorsabb, mint a kézi módszerek

💰 Költségcsökkentés: A pontos adagolás minimalizálja a hulladékot és optimalizálja az alapanyag-felhasználást

🔄 Folyamatszabályozás: Könnyebb a termelési paraméterek nyomon követése és szabályozása

📊 Dokumentálhatóság: Az elektronikus rendszerek részletes adatokat szolgáltatnak a folyamatról

Típusválasztás és tervezési szempontok

Anyagtulajdonságok figyelembevétele

Az adagoló kiválasztásánál az első és legfontosabb szempont a kezelendő anyag tulajdonságainak megismerése. A szemcseméret, nedvességtartalom, folyékonyság és kémiai tulajdonságok mind befolyásolják a megfelelő technológia választását.

Porszerű anyagok esetében gyakran vibráció-alapú megoldások a leghatékonyabbak, míg viszkózus folyadékoknál pumpa-alapú rendszerek preferáltak. A korrózív anyagok speciális anyagminőségű berendezéseket igényelnek.

Kapacitás és pontossági követelmények

A szükséges adagolási sebesség és a kívánt pontosság meghatározza a berendezés összetettségét és árát. Nagykapacitású alkalmazásoknál gyakran több párhuzamos adagolót használnak a megfelelő teljesítmény eléréséhez.

Karbantartás és üzemeltetési tapasztalatok

A soros adagolók hosszú élettartamú berendezések, de megfelelő karbantartást igényelnek. A rendszeres tisztítás különösen fontos olyan környezetben, ahol különböző anyagokat dolgoznak fel, hogy elkerüljék a keresztszennyeződést.

Az előre tervezett karbantartás sokkal költséghatékonyabb, mint a váratlan meghibásodások kezelése. A modern rendszerek gyakran beépített diagnosztikai funkciókat tartalmaznak, amelyek előre jelzik a potenciális problémákat.

A személyzet megfelelő képzése szintén kulcsfontosságú. Az operátoroknak ismerniük kell a berendezés működését, a tipikus hibajelenségeket és az alapvető hibaelhárítási módszereket.

Automatizálási lehetőségek és Ipar 4.0

Intelligens vezérlőrendszerek

A modern soros adagolók egyre gyakrabban integrálódnak a gyár átfogó irányítási rendszerébe. Ez lehetővé teszi a valós idejű monitorozást és szabályozást, valamint a termelési adatok központi gyűjtését és elemzését.

Az intelligens rendszerek képesek tanulni a folyamatból és automatikusan optimalizálni a paramétereket. Ez különösen hasznos olyan esetekben, ahol az alapanyag tulajdonságai időszakosan változnak.

Prediktív karbantartás

A szenzorokkal felszerelt adagolók folyamatosan monitorozzák saját állapotukat. A vibráció, hőmérséklet és egyéb paraméterek elemzésével előre jelezhetők a karbantartási igények, így elkerülhetők a váratlan leállások.

Költség-haszon elemzés

| Költségtényező | Rövid távú hatás | Hosszú távú hatás |

|---|---|---|

| Beruházási költség | Magas kezdeti kiadás | Amortizáció 3-5 év alatt |

| Üzemeltetési költség | Alacsony energiafogyasztás | Jelentős megtakarítás munkaerőn |

| Karbantartási költség | Minimális az első években | Tervezett karbantartással kiszámítható |

| Anyagmegtakarítás | Azonnali hatás | Évente 5-15% megtakarítás |

„A pontos adagolás nem luxus, hanem alapvető követelmény a versenyképes termeléshez. Aki ezt figyelmen kívül hagyja, az előbb-utóbb hátrányba kerül a piacon.”

Minőségbiztosítási szempontok

A soros adagolás minőségbiztosítási szempontból is előnyös. Az egyenletes adagolás konzisztens termékminőséget eredményez, ami különösen fontos a szabványosított termékek gyártásánál.

A dokumentálhatóság másik nagy előny. A modern rendszerek részletesen rögzítik az adagolási paramétereket, ami segít a minőségi problémák gyors azonosításában és megoldásában. Ez különösen fontos olyan iparágakban, ahol szigorú minőségi előírásoknak kell megfelelni.

A nyomonkövethetőség is javul, hiszen pontosan tudható, hogy melyik termékbe mennyi és milyen alapanyag került. Ez kritikus lehet visszahívási akciók esetén.

Környezeti és fenntarthatósági előnyök

Hulladékcsökkentés

A pontos adagolás jelentősen csökkenti a hulladék mennyiségét. Ez nemcsak költségmegtakarítást jelent, hanem környezeti szempontból is előnyös. Különösen fontos ez olyan anyagok esetében, amelyek ártalmasak a környezetre.

A túladagolás elkerülése nemcsak gazdasági, hanem ökológiai szempontból is fontos. Minden megspórolt kilogramm alapanyag kevesebb bányászatot, szállítást és feldolgozást jelent.

Energiahatékonyság

A modern adagolórendszerek energiahatékonyabbak, mint a hagyományos megoldások. Az intelligens vezérlés csak akkor működteti a berendezést, amikor szükséges, így csökkentve az energiafogyasztást.

„A fenntartható termelés nem csak a környezetvédelemről szól, hanem a hosszú távú versenyképességről is. A hatékony erőforrás-felhasználás mindkét célt szolgálja.”

Biztonsági megfontolások

A soros adagolók használata során számos biztonsági szempontot kell figyelembe venni. A por- és gázrobbanás-veszély különösen fontos szempont finom porok adagolásakor. Ezért gyakran speciális, robbanásbiztos kivitelű berendezéseket alkalmaznak.

A személyzet védelme érdekében fontos a megfelelő szellőztetés és a védőfelszerelések használata. A zaj- és porterhelés minimalizálása nemcsak jogszabályi követelmény, hanem a munkavállalók egészségének megőrzése szempontjából is fontos.

Az automatikus biztonsági rendszerek, mint a vészleállító kapcsolók és túlterhelés-védelem, elengedhetetlenek a biztonságos üzemeltetéshez.

Jövőbeli trendek és fejlesztési irányok

| Technológiai trend | Jelenlegi állapot | Várható fejlődés |

|---|---|---|

| Mesterséges intelligencia | Kezdeti alkalmazások | Széleskörű elterjedés |

| IoT integráció | Pilot projektek | Standard megoldás |

| Prediktív analitika | Fejlesztés alatt | Rutinszerű használat |

| Digitális ikrek | Kutatási fázis | Ipari alkalmazás |

Mesterséges intelligencia alkalmazása

Az AI-alapú rendszerek forradalmasíthatják a soros adagolást. Képesek lesznek valós időben elemezni a folyamatot és automatikusan optimalizálni a paramétereket. Ez különösen hasznos lehet olyan esetekben, ahol komplex kölcsönhatások vannak az egyes változók között.

A gépi tanulás segítségével a rendszerek képesek lesznek felismerni a mintázatokat és előre jelezni a problémákat. Ez jelentősen javíthatja a folyamat megbízhatóságát és hatékonyságát.

„A jövő adagolórendszerei nem csak végrehajtják a parancsokat, hanem gondolkodnak is. Ez új dimenziókat nyit meg a termelési optimalizációban.”

Gyakorlati megvalósítási lépések

Előzetes felmérés és tervezés

A sikeres implementáció kulcsa a részletes előzetes felmérés. Meg kell ismerni a jelenlegi folyamatokat, azonosítani kell a problémás területeket és meg kell határozni a fejlesztési célokat.

A gazdaságossági számítások elkészítése szintén fontos lépés. Figyelembe kell venni a beruházási költségeket, az üzemeltetési megtakarításokat és a várható megtérülési időt.

A személyzet bevonása már a tervezési fázisban előnyös lehet. Az operátorok gyakorlati tapasztalatai értékes információkat szolgáltathatnak a tervezőknek.

Beüzemelés és tesztelés

A beüzemelési fázis kritikus fontosságú. Fontos a fokozatos megközelítés: először kis mennyiségekkel és alacsony sebességgel kell tesztelni a rendszert, majd fokozatosan növelni a terhelést.

A kalibrálás különös figyelmet igényel. A pontos adagolás csak megfelelően kalibrált rendszerrel érhető el. Ez gyakran időigényes folyamat, de elengedhetetlen a megfelelő működéshez.

„A türelem a beüzemelés során megtérül a későbbi problémamentes üzemeltetés során. Aki siet, az gyakran kétszer fizet.”

Hibakeresés és optimalizálás

Tipikus problémák és megoldásaik

A soros adagolóknál előforduló problémák nagy része megelőzhető megfelelő tervezéssel és karbantartással. A dugulások például gyakran az anyag nem megfelelő kezelésének vagy a tisztítás elmulasztásának következményei.

A pontatlan adagolás okait többnyire a kopott alkatrészekben vagy a helytelen kalibrálásban kell keresni. A rendszeres ellenőrzések és a preventív alkatrészcsere segíthet elkerülni ezeket a problémákat.

A vibráció és zaj gyakran a beállítási problémákra vagy a kopásra utal. Ezeket nem szabad figyelmen kívül hagyni, mert súlyosabb hibákhoz vezethetnek.

Folyamatos fejlesztés

A modern gyártási filozófia szerint a folyamatokat folyamatosan fejleszteni kell. Ez igaz a soros adagolásra is. A termelési adatok rendszeres elemzése segíthet azonosítani a fejlesztési lehetőségeket.

A benchmarking, azaz más hasonló üzemekkel való összehasonlítás szintén hasznos lehet. Ez segíthet megtalálni azokat a területeket, ahol még van fejlesztési potenciál.

„A tökéletes adagolórendszer nem létezik, de a folyamatos fejlesztéssel egyre közelebb kerülhetünk hozzá.”

Beszállítóválasztás és beszerzési szempontok

A megfelelő beszállító kiválasztása kritikus fontosságú a projekt sikeréhez. Nem csak a berendezés minősége számít, hanem a szolgáltatási színvonal is. Fontos, hogy a beszállító képes legyen gyors műszaki támogatást nyújtani és megfelelő utánpótlást biztosítani.

A referenciák ellenőrzése elengedhetetlen. Érdemes kapcsolatba lépni más ügyfelekkel és megismerni tapasztalataikat. A hosszú távú partnerség szempontjából fontos a beszállító pénzügyi stabilitása is.

A garancia és szerviz feltételek részletes áttekintése szintén fontos. A 24/7 elérhetőség kritikus lehet olyan alkalmazásoknál, ahol a leállás nagy költségekkel jár.

Milyen típusú anyagokhoz alkalmasak a soros adagolók?

A soros adagolók rendkívül sokoldalúak és szinte minden típusú anyaghoz alkalmasak, beleértve a száraz porokat, granulátumokat, folyadékokat és pasztákat. Az anyag tulajdonságaitól függően különböző adagolási elveket alkalmaznak.

Mekkora pontosság érhető el modern soros adagolókkal?

A modern rendszerek képesek néhány tized százalékos pontosságot elérni. Speciális alkalmazásoknál, mint a gyógyszergyártás, akár ezrelékes pontosság is megvalósítható megfelelő kalibrálással és vezérléssel.

Mennyi idő alatt térül meg egy soros adagoló beruházás?

A megtérülési idő általában 2-5 év között mozog, az alkalmazástól függően. A legnagyobb megtakarítások az anyagköltségek csökkentéséből és a termelékenység növeléséből származnak.

Szükséges-e speciális képzettség az üzemeltetéshez?

Az alapvető üzemeltetés nem igényel speciális végzettséget, de ajánlott a gyártó által biztosított képzés elvégzése. A karbantartási munkálatokhoz gyakran szakképzett személyzet szükséges.

Milyen karbantartási igényei vannak a soros adagolóknak?

A karbantartási igény az alkalmazástól és a kezelt anyagtól függ. Általában napi tisztítás, heti ellenőrzések és éves nagyobb karbantartás szükséges. A modern rendszerek gyakran jelzik a karbantartási igényeket.

Hogyan integrálhatók meglévő gyártósorokba?

A legtöbb modern adagoló könnyen integrálható meglévő rendszerekbe. Fontos a kompatibilitás előzetes ellenőrzése és a megfelelő interfészek biztosítása a vezérlőrendszerekkel való kommunikációhoz.