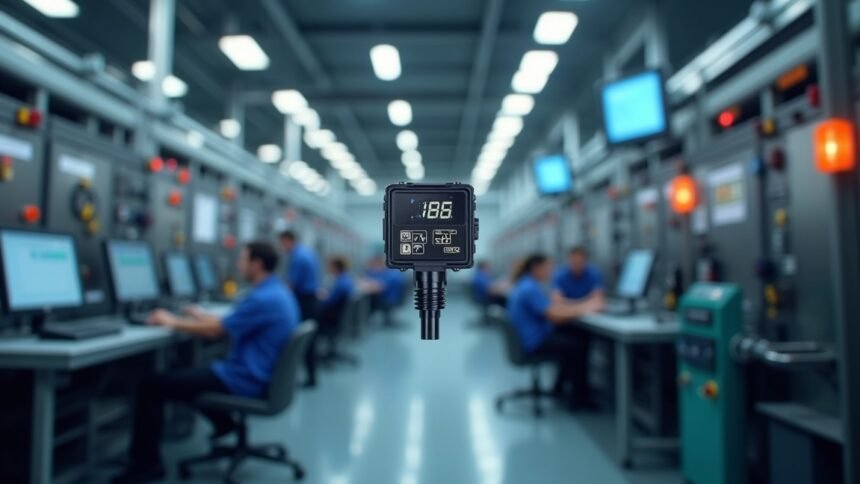

A modern gyárak zajos, pörgős világában számtalan apró eszköz dolgozik a háttérben, hogy minden folyamat zökkenőmentesen működjön. Ezek közül az egyik legfontosabb, mégis gyakran alulértékelt elem a holtpontjeladó. Talán te is találkoztál már vele anélkül, hogy tudtad volna – minden alkalommal, amikor egy lift megáll a megfelelő emeleten, vagy amikor egy gyártósor pontosan a kellő helyen pozicionálja az alkatrészeket.

A holtpontjeladó lényegében egy precíz érzékelő, amely meghatározza, hogy egy mozgó rendszer elérte-e a kívánt véghelyzetét. Ez a látszólag egyszerű funkció azonban sokkal összetettebb, mint első ránézésre tűnhet. Különböző típusai vannak – mechanikus, mágneses, optikai és induktív változatok -, mindegyik saját előnyeivel és alkalmazási területeivel. A választás függ a környezeti feltételektől, a szükséges precizitástól és a megbízhatósági követelményektől.

Ebben az átfogó útmutatóban megismerheted a holtpontjeladók működési elveit, típusait és gyakorlati alkalmazásait. Megtudhatod, hogyan választhatod ki a megfelelő típust különböző ipari környezetekhez, milyen karbantartási szempontokat kell figyelembe venned, és hogyan illesztheted be ezeket az eszközöket a modern automatizálási rendszerekbe. Emellett betekintést nyersz a jövő technológiai fejlesztéseibe is, amelyek forradalmasíthatják ezt a területet.

Mi is pontosan egy holtpontjeladó?

A holtpontjeladó egy olyan pozícióérzékelő eszköz, amely jelzi, amikor egy mozgó elem elérte a mechanikus mozgásának végpontját vagy egy előre meghatározott pozíciót. Ezek az eszközök kritikus szerepet játszanak az ipari automatizálásban, mivel biztosítják a pontos pozicionálást és megakadályozzák a mechanikus károsodásokat.

Az alapvető működési elv egyszerű: amikor a mozgó alkatrész eléri a véghelyzetét, aktiválja a holtpontjeladót, amely elektromos jelet küld a vezérlőrendszernek. Ez a jel lehet digitális (be/ki) vagy analóg, attól függően, hogy milyen típusú jeladóról van szó.

A modern ipari környezetben ezek az eszközök nélkülözhetetlenek a biztonságos és hatékony működéshez. Nélkülük a gépek nem tudnák, mikor kell megállniuk, ami komoly balesetekhez vagy költséges meghibásodásokhoz vezethetne.

"A pontos pozícióérzékelés az ipari automatizálás alapköve – egyetlen rossz holtpontjeladó megbéníthat egy egész gyártósort."

Milyen típusai vannak és hogyan működnek?

Mechanikus holtpontjeladók

A mechanikus típusok a legegyszerűbb és legrégebbi megoldások közé tartoznak. Fizikai érintkezés útján működnek – amikor a mozgó alkatrész megnyomja a jeladó karját vagy gombját, az aktiválja a kapcsolót.

Ezek az eszközök rendkívül megbízhatóak és olcsók, de vannak korlátaik is. A mechanikus kopás miatt idővel cserélni kell őket, és nem alkalmasak nagy sebességű alkalmazásokhoz. Azonban olyan környezetben, ahol egyszerűségre és megbízhatóságra van szükség, még mindig népszerű választás.

Mágneses holtpontjeladók

A mágneses jeladók Reed-kapcsolókat vagy Hall-érzékelőket használnak a mágneses mező változásának észlelésére. Amikor egy mágnes közeledik az érzékelőhöz, az aktiválja a kapcsolót anélkül, hogy fizikai érintkezés történne.

Ez a kontaktmentes működés számos előnnyel jár: nincs mechanikus kopás, gyorsabb kapcsolási sebesség és hosszabb élettartam. Különösen alkalmasak olyan környezetben, ahol por, nedvesség vagy vegyi anyagok vannak jelen.

Optikai holtpontjeladók

Az optikai típusok fénysugarat használnak az objektum jelenlétének vagy hiányának észlelésére. Lehetnek reflexiós típusúak (ahol a fény visszaverődik az objektumról) vagy áteresztő típusúak (ahol az objektum megszakítja a fénysugarat).

Ezek rendkívül precízek és gyorsak, de érzékenyek a szennyeződésre és a környezeti fényre. Modern változataik lézer technológiát használnak a még nagyobb pontosság érdekében.

Induktív holtpontjeladók

Az induktív érzékelők elektromágneses mezőt hoznak létre, és érzékelik a fém objektumok jelenlétét a mező változása alapján. Csak fémes anyagokkal működnek, de rendkívül tartósak és megbízhatóak.

Különösen alkalmasak nehéz ipari környezetben, ahol rezgés, por és extrém hőmérsékletek vannak jelen. A kapcsolási távolságuk általában kisebb, mint az optikai érzékelőké, de ez sok alkalmazásban elegendő.

Gyakorlati alkalmazások különböző iparágakban

Autóipar

Az autógyártásban a holtpontjeladók minden lépésben jelen vannak. A karosszéria hegesztősoroktól kezdve a festőkabinokig, mindenhol szükség van pontos pozicionálásra.

🔧 Főbb alkalmazási területek:

- Robotkarok pozicionálása

- Szállítószalagok vezérlése

- Prések és stancolók biztonsági rendszerei

- Minőségellenőrző berendezések

A modern autógyárak teljesen automatizált vonalain egy-egy jármű gyártása során több száz holtpontjeladó működik közre. Ezek biztosítják, hogy minden alkatrész pontosan a helyére kerüljön, és a folyamat biztonságosan zajlódjon.

Élelmiszeripar

Az élelmiszergyártásban különösen fontos a higiénia és a precizitás. A holtpontjeladóknak ellenállniuk kell a rendszeres tisztításnak és fertőtlenítésnek, miközben pontos működést biztosítanak.

Csomagoló gépek, palackozó berendezések és szeletelő gépek mind használnak különböző típusú jeladókat. Az élelmiszeripari szabványoknak megfelelő, rozsdamentes acél házas változatok a leggyakoribbak ebben a szektorban.

Vegyipar

A vegyipari környezet különösen kihívást jelent a holtpontjeladók számára. A korrozív anyagok, extrém hőmérsékletek és robbanásveszélyes légkör speciális követelményeket támaszt.

Itt általában ATEX minősítésű, robbanásbiztos jeladókat használnak, amelyek képesek ellenállni a kemény környezeti feltételeknek. A karbantartás különösen fontos, mivel egy meghibásodás komoly biztonsági kockázatot jelenthet.

"A vegyiparban használt holtpontjeladóknak nem csak pontosnak, hanem életmentőnek is kell lenniük – egy rossz jel akár katasztrófához is vezethet."

Hogyan válaszd ki a megfelelő típust?

Környezeti feltételek elemzése

A megfelelő holtpontjeladó kiválasztásának első lépése a környezeti feltételek alapos elemzése. Figyelembe kell venni a hőmérsékletet, páratartalmat, por és vegyi anyagok jelenlétét.

Hőmérséklet: A legtöbb standard jeladó -20°C és +80°C között működik megbízhatóan. Extrém környezetben speciális, széles hőmérséklet-tartományú változatokra van szükség.

Nedvesség és por: IP védettségi osztály alapján kell választani. IP67 vagy IP68 védettség szükséges nedves vagy poros környezetben.

Mechanikus követelmények

A mechanikus terhelés és a kapcsolási gyakoriság meghatározza, milyen típusú jeladó alkalmas. Nagy terhelésnél mechanikus típusok, gyakori kapcsolásnál kontaktmentes megoldások ajánlottak.

A pontossági követelmények is fontosak. Mikron pontosságú alkalmazásokhoz optikai vagy induktív érzékelők szükségesek, míg milliméteres pontosság esetén mechanikus típusok is megfelelőek lehetnek.

Elektromos kompatibilitás

A vezérlőrendszerrel való kompatibilitás kritikus szempont. Ellenőrizni kell a feszültségszintet, áramfelvételt és a kimeneti jel típusát.

Kimeneti típusok:

- PNP vagy NPN tranzisztoros kimenet

- Relé kimenet nagyobb terhelésekhez

- Analóg kimenet pozíció-visszajelzéshez

- IO-Link kommunikáció intelligens diagnosztikához

Telepítési és karbantartási szempontok

Helyes telepítés alapelvei

A holtpontjeladó megfelelő telepítése kritikus a megbízható működéshez. A mechanikai rögzítésnek stabilnak kell lennie, hogy elkerüljük a rezgés okozta téves jeleket.

Az elektromos csatlakozásokat védeni kell a környezeti hatásoktól. Kábelvezetésnél figyelni kell az EMC követelményekre, különösen erős elektromágneses mezők közelében.

Az optikai típusoknál különösen fontos a megfelelő pozicionálás. A fénysugarakat nem szabad keresztezniük más fényforrásoknak vagy tükröződő felületeknek.

Rendszeres karbantartás fontossága

A megelőző karbantartás meghosszabbítja a holtpontjeladók élettartamát és csökkenti a váratlan meghibásodások kockázatát. A karbantartási gyakoriság függ a környezeti feltételektől és a használat intenzitásától.

Alapvető karbantartási feladatok:

- Tisztítás és szennyeződés eltávolítása

- Mechanikus részek ellenőrzése és kenése

- Elektromos csatlakozások vizsgálata

- Funkcionális tesztek végrehajtása

A dokumentáció vezetése segít a hibák korai felismerésében és a karbantartási ciklusok optimalizálásában.

"Egy jól karbantartott holtpontjeladó évekig megbízhatóan szolgál, míg az elhanyagolt már hónapok alatt meghibásodhat."

Integrálás automatizálási rendszerekbe

PLC kapcsolatok és programozás

A modern automatizálási rendszerekben a holtpontjeladók általában PLC-khez (Programmable Logic Controller) csatlakoznak. A programozás során figyelembe kell venni a jel késleltetését és a zajszűrést.

A digitális bemenetek konfigurálásánál fontos a megfelelő szűrési idő beállítása. Túl rövid szűrés esetén zavaró jelek, túl hosszú esetén lassú reakció lehet a probléma.

SCADA és HMI integráció

A felügyeleti rendszerekbe való integráció lehetővé teszi a holtpontjeladók állapotának távoli monitorozását. Ez különösen hasznos nagyobb rendszerek esetében, ahol több száz jeladó működik.

A modern jeladók sok esetben diagnosztikai információkat is szolgáltatnak, például a kapcsolási számláló vagy a jelerősség adatait. Ezek az információk értékesek a prediktív karbantartás szempontjából.

Kommunikációs protokollok

Hagyományos módszerek:

- Hardwired kapcsolatok (legmegbízhatóbb)

- 4-20 mA analóg jelek

- Digitális be/kimenetek

Modern megoldások:

- IO-Link (intelligens pont-pont kommunikáció)

- Profinet/Profibus

- EtherNet/IP

- Modbus TCP/RTU

Hibakeresés és diagnosztika

Gyakori problémák és megoldásaik

A holtpontjeladókkal kapcsolatos problémák többsége néhány alapvető kategóriába sorolható. A mechanikus jeladóknál gyakori a kopás miatti pontatlanság vagy a teljes meghibásodás.

Az optikai érzékelőknél a szennyeződés a leggyakoribb probléma. A lencse vagy a reflektor tisztítása gyakran megoldja a problémát. Mágneses jeladóknál a mágnes gyengülése vagy a Reed-kapcsoló meghibásodása lehet a gond.

Diagnosztikai lépések:

- Vizuális ellenőrzés (sérülések, szennyeződés)

- Elektromos mérések (feszültség, ellenállás)

- Funkcionális teszt (manuális aktiválás)

- Környezeti tényezők vizsgálata

Megelőző intézkedések

A problémák megelőzése sokkal költséghatékonyabb, mint a javítás. Rendszeres tisztítás, megfelelő védelem és a környezeti feltételek figyelembe vétele jelentősen csökkenti a meghibásodások számát.

A redundancia alkalmazása kritikus alkalmazásokban ajánlott. Két független jeladó használata biztosítja a folyamatos működést, ha az egyik meghibásodik.

"A megelőzés mindig olcsóbb, mint a javítás – különösen akkor, ha egy meghibásodás leállítja az egész gyártósort."

Biztonsági szempontok és szabványok

Funkcionális biztonság

Az ipari automatizálásban a funkcionális biztonság kritikus szempont. A holtpontjeladóknak meg kell felelniük a vonatkozó biztonsági szabványoknak, például az IEC 61508 vagy az ISO 13849 előírásainak.

A biztonsági szint (SIL vagy PL) meghatározza, milyen megbízhatósági követelményeknek kell megfelelni. Magasabb biztonsági szintű alkalmazásokban redundáns érzékelők vagy speciális biztonsági jeladók szükségesek.

EMC és környezeti szabványok

Az elektromágneses kompatibilitás (EMC) biztosítja, hogy a jeladók nem zavarják más eszközöket, és maguk sem érzékenyek a külső zavarásokra. Az EN 60947-5-2 szabvány részletesen meghatározza a követelményeket.

A környezeti ellenállóság szabványai (IP védettség, vibráció- és ütésállóság) garantálják a megbízható működést különböző ipari környezetekben.

| Biztonsági szabvány | Alkalmazási terület | Főbb követelmények |

|---|---|---|

| IEC 61508 | Általános funkcionális biztonság | SIL 1-4 szintek |

| ISO 13849 | Gépbiztonság | PL a-e kategóriák |

| EN 60947-5-2 | Közelítéskapcsolók | EMC és környezeti tesztek |

| ATEX 2014/34/EU | Robbanásveszélyes környezet | Speciális védelem |

Költség-haszon elemzés

Kezdeti beruházás vs. üzemeltetési költségek

A holtpontjeladó kiválasztásánál nem csak a beszerzési árat kell figyelembe venni, hanem a teljes életciklus költségét is. Egy drágább, de megbízhatóbb jeladó hosszú távon olcsóbb lehet.

Az üzemeltetési költségek közé tartozik a karbantartás, a cserealapok és a leállási idők költsége. Egy meghibásodás miatt leállt gyártósor óránként akár több millió forint kiesést is okozhat.

ROI számítás

A megtérülési idő számításánál figyelembe kell venni a termelékenység növekedést, a hibaarány csökkenést és a karbantartási költségek megtakarítását. Általában a jobb minőségű jeladók 1-2 év alatt megtérülnek.

Számítási tényezők:

- Beszerzési költség különbözete

- Karbantartási költségek

- Leállási idők költsége

- Termelékenység változás

- Minőségjavulás értéke

Hosszú távú megtakarítások

A modern, intelligens holtpontjeladók diagnosztikai képességei lehetővé teszik a prediktív karbantartást, ami jelentős megtakarításokat eredményezhet. A váratlan meghibásodások elkerülése és a karbantartás optimalizálása csökkenti az üzemeltetési költségeket.

"A minőségi holtpontjeladókba való befektetés nem költség, hanem beruházás a hosszú távú megbízhatóságba és hatékonyságba."

Technológiai trendek és jövőbeli fejlesztések

Intelligens érzékelők és IoT integráció

A jövő holtpontjeladói egyre intelligensebbek lesznek. Beépített mikroprocesszorok, öndiagnosztikai funkciók és vezeték nélküli kommunikációs képességek jellemzik majd őket.

Az IoT (Internet of Things) integráció lehetővé teszi a távoli monitorozást és a felhő alapú adatelemzést. Ez forradalmasítja a karbantartási stratégiákat és javítja a rendszer megbízhatóságát.

Mesterséges intelligencia alkalmazása

Az AI alapú algoritmusok képesek mintákat felismerni az érzékelő adatokban, és előre jelezni a meghibásodásokat. A gépi tanulás segítségével optimalizálható a kalibrálás és javítható a pontosság.

A prediktív algoritmusok nemcsak a jeladó állapotát figyelik, hanem a teljes rendszer viselkedését is elemzik, így pontosabb előrejelzéseket tudnak adni.

Új anyagok és technológiák

A nanotechnológia és az új anyagok fejlesztése lehetővé teszi kisebb, tartósabb és pontosabb érzékelők készítését. A MEMS (Micro-Electro-Mechanical Systems) technológia különösen ígéretes ezen a területen.

A kvantum érzékelők és az optikai technológiák fejlődése új lehetőségeket nyit meg az extrém pontos pozíció-érzékelésben.

| Technológiai trend | Várható előnyök | Bevezetési időkeret |

|---|---|---|

| IoT integráció | Távoli monitoring, felhő elemzés | 2-3 év |

| AI/ML algoritmusok | Prediktív karbantartás | 3-5 év |

| MEMS technológia | Kisebb méret, nagyobb pontosság | 1-2 év |

| Kvantum érzékelők | Extrém pontosság | 5-10 év |

Gyakorlati tippek a mindennapi használathoz

Telepítési praktikák

A sikeres telepítés kulcsa a megfelelő tervezés. Már a projekt elején gondolni kell a hozzáférhetőségre, karbantarthatóságra és a jövőbeli bővítési lehetőségekre.

🔍 Fontos telepítési szempontok:

- Könnyen hozzáférhető helyre telepítés

- Védelem mechanikai sérülésektől

- Megfelelő kábelvezetés

- Tiszta, egyértelmű jelölés

- Dokumentáció készítése

A kábelezésnél különös figyelmet kell fordítani az EMC követelményekre. Árnyékolt kábelek használata és a megfelelő földelés elengedhetetlen a megbízható működéshez.

Hibaelhárítási stratégiák

Egy jól felépített hibaelhárítási protokoll jelentősen csökkentheti a leállási időket. A leggyakoribb problémák ismerete és a gyors diagnosztikai módszerek alkalmazása kulcsfontosságú.

Gyors ellenőrzési lista:

- Tápfeszültség meglétének ellenőrzése

- Mechanikus sérülések vizsgálata

- Csatlakozások állapotának ellenőrzése

- Funkcionális teszt végrehajtása

- Környezeti tényezők figyelembe vétele

Dokumentáció és nyilvántartás

A megfelelő dokumentáció nemcsak a karbantartást segíti, hanem a hibaelhárítást is meggyorsítja. Minden jeladóról vezetni kell nyilvántartást, amely tartalmazza a telepítési adatokat, karbantartási előzményeket és a meghibásodásokat.

A digitális dokumentáció előnyei közé tartozik a gyors kereshetőség, a verziókövetés és a távoli hozzáférés lehetősége. QR kódok használata a helyszíni azonosításhoz praktikus megoldás lehet.

"A jó dokumentáció fele a sikeres karbantartásnak – amit nem dokumentálunk, az mintha nem is történt volna meg."

Speciális alkalmazások és kihívások

Extrém környezeti feltételek

Vannak olyan ipari alkalmazások, ahol a holtpontjeladóknak extrém körülmények között kell működniük. A nukleáris iparban például sugárzásálló változatokra van szükség, míg a űriparban vákuum és extrém hőmérséklet-ingadozások ellen kell védekezni.

Az offshore olajfúrás platformokon a sós tengeri levegő, a magas páratartalom és a mechanikai rezgések jelentik a legnagyobb kihívást. Ezekben az esetekben speciális, tengeri környezetre tervezett jeladókat használnak.

Nagysebességű alkalmazások

A modern gyártósorok egyre gyorsabbak, ami új kihívásokat jelent a holtpontjeladók számára. A kapcsolási sebesség és a válaszidő kritikus paraméterek lesznek.

Az optikai és induktív érzékelők előnyben vannak a mechanikus típusokkal szemben, mivel nincs mechanikus tehetetlenségük. A legmodernebb változatok mikroszekundumos válaszidővel rendelkeznek.

Mikro-pozicionálás

A félvezető iparban és a precíziós mechanikában mikron alatti pontosságra van szükség. Ezekben az alkalmazásokban speciális, lézer interferométer alapú vagy kapacitív érzékelőket használnak.

A környezeti tényezők, mint a hőmérséklet-változás vagy a rezgés, jelentős hatással lehetnek a pontosságra. Kompenzációs algoritmusok és aktív stabilizálás szükséges a megbízható működéshez.

Az ipari automatizálás világában a holtpontjeladók sokkal többek, mint egyszerű kapcsolók. Ezek az eszközök biztosítják a modern gyártás pontosságát, biztonságát és hatékonyságát. A megfelelő típus kiválasztása, szakszerű telepítése és rendszeres karbantartása kritikus a sikeres működéshez.

A technológia folyamatos fejlődésével egyre intelligensebb és megbízhatóbb megoldások válnak elérhetővé. Az IoT integráció, a mesterséges intelligencia és az új anyagok forradalmasítják ezt a területet, új lehetőségeket nyitva meg a jövő számára.

A befektetés minőségi holtpontjeladókba nem csak a jelenlegi működést javítja, hanem hosszú távú versenyképességet is biztosít. A megfelelő tervezés, telepítés és karbantartás mellett ezek az eszközök évekig megbízhatóan szolgálják a termelést.

"A holtpontjeladók az ipari automatizálás névtelen hősei – amikor jól működnek, senki nem veszi észre őket, de amikor meghibásodnak, mindenki érzi a hatásukat."

Mi a különbség a holtpontjeladó és a közelítéskapcsoló között?

A holtpontjeladó specifikusan a véghelyzetek érzékelésére szolgál, míg a közelítéskapcsoló általánosabb pozícióérzékelési feladatokat lát el. A holtpontjeladók általában mechanikusabb kialakításúak és nagyobb mechanikai terhelést bírnak el.

Milyen gyakran kell cserélni egy holtpontjeladót?

Az élettartam függ a típustól és a használati körülményektől. Mechanikus jeladók 1-5 év, kontaktmentes típusok 5-15 év élettartammal rendelkeznek. A rendszeres karbantartás jelentősen meghosszabbíthatja az élettartamot.

Lehet-e egy holtpontjeladót többféle vezérlőrendszerhez csatlakoztatni?

Igen, de figyelni kell az elektromos kompatibilitásra. A feszültségszintek, áramfelvétel és kimeneti típusok különbözőek lehetnek. Gyakran szükséges interfész áramkörök vagy jelátalakítók használata.

Hogyan lehet növelni egy holtpontjeladó élettartamát?

Rendszeres tisztítás, megfelelő mechanikai védelem, optimális elektromos terhelés és a környezeti feltételek figyelembe vétele kulcsfontosságú. A túlterhelés elkerülése és a megfelelő típus választása is sokat segít.

Milyen diagnosztikai lehetőségek állnak rendelkezésre?

A modern jeladók sokféle diagnosztikai információt szolgáltatnak: kapcsolási számláló, jelerősség, hőmérséklet adatok. IO-Link kommunikációval ezek az adatok könnyen kiolvashatók és elemezhetők.

Lehet-e vezeték nélküli holtpontjeladókat használni?

Igen, léteznek vezeték nélküli változatok, de ezek általában rövidebb élettartamúak az akkumulátor miatt. Alkalmasak olyan helyekre, ahol a kábelezés nehézkes vagy drága lenne.